گروت به موادی گفته می شود که به منظور پر کردن ترک های بزرگ و فضاهای خالی ایجاد شده در ساختمان مورد استفاده قرار می گیرد و از موادی مانند آب، سیمان، ماسه و افزودنی های متداول دیگر تشکیل شده است.

به گزارش اخبار ساختمان، گروت (Grout) ماده ای چسبنده است که از ترکیب سیمان و ماسه و افزودنی های دیگر ساخته می شود و این نوع ماده که به عنوان ملات استفاده می شود کاربرد های زیادی در صنعت ساختمان سازی دارد.

در این مقاله قصد داریم در مورد گروت، انواع گروت های ساختمانی و مراحل ساخت و استفاده از آن شما را آشنا کنیم، پس با ما همراه باشید.

انواع گروت ساختمانی

به طور کلی گروت های ساختمانی به چهار دسته اصلی تقسیم می شوند که در ادامه به توضیح هر یک خواهیم پرداخت.

گروت سیمانی

گروت سیمانی یکی از پرکاربردترین مصالح در ساختمان سازی است و از مقاومت بیشتری نسبت به بتن برخوردار است این نوع محصول از ماسه، سیمان و افزودنی های دیگر ساخته می شود. از گروت سیمانی برای پر کردن فضاهای خالی و ترک های بزرگ ساختمان، خرد شدن یا لابه لابه شدن مصالح استفاده می شود، یکی از مزایا این نوع ماده پر کردن فضاهای خالی ساختمان ها به صورت کامل است.

کاربردهای گروت سیمانی

– پر کردن انواع حفره در ساختمان ها

– در زیر پایه های دکل های برق

– زیر پایه های دستگاه های صنعتی

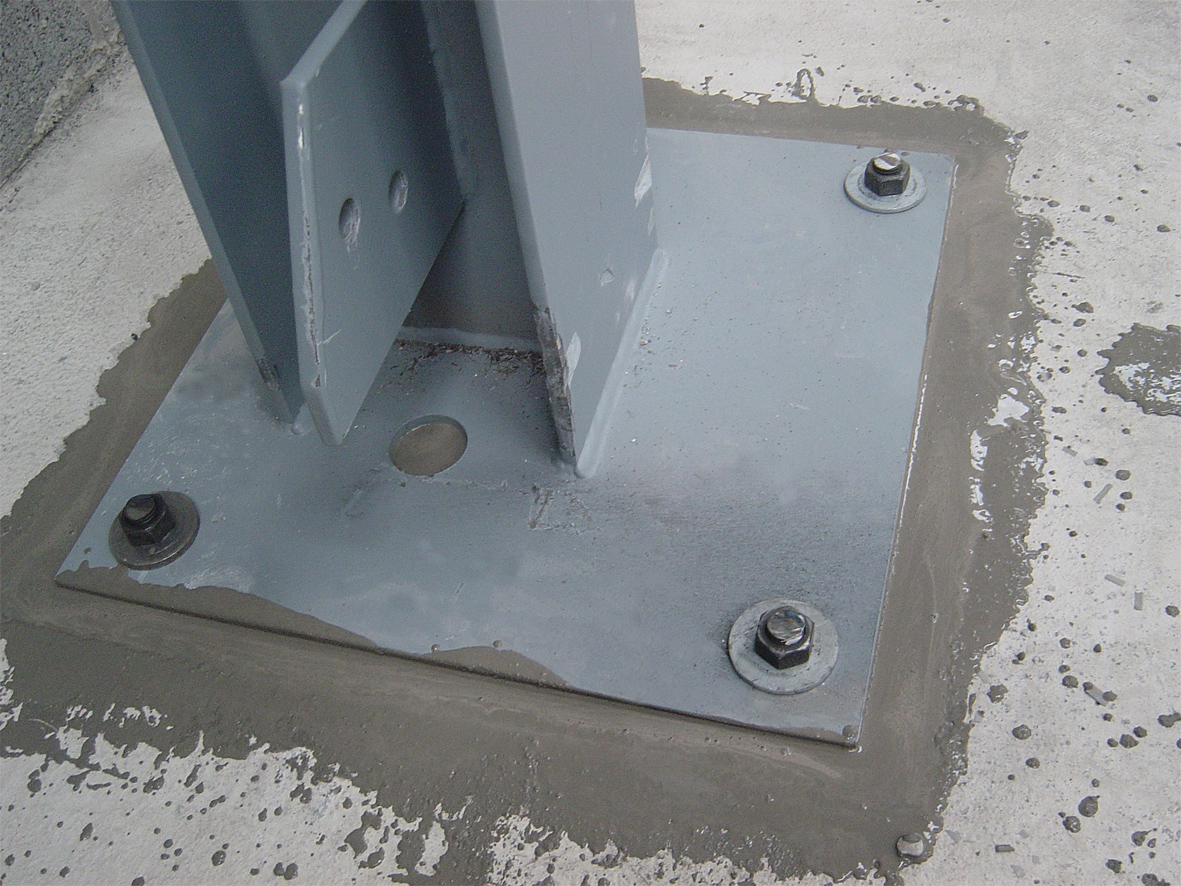

– زیر صفحه ستون ها و بیس پلیت ها

گروت پلیمری

گروت پلیمری از مواد پلیمری مانند رزین های پلیمری و مخلوط سیمان ساخته می شود و به دلیل اینکه در ساخت آن ماسه سلیسی استفاده می شود باعث افزایش مقاومت و روان کنندگی آن می شود، این نوع محصول سهم بالایی از بازار به خود اختصاص داده است و در ساخت سازه به کار می رود.

ویژگی های گروت پلیمری

– زیرسازی معدنی و پیوند قوی

– خاصیت آب بند کنندگی مناسب

– مقاومت خمشی، سایشی و کششی بالا

– مقاوم در برابر نمک و آب

گروت اپوکسی

گروت اپوکسی یکی از مقاوم ترین انواع گروت است. این محصول یک ترکیب 2 جزئی و 3 جزئی است و قیمت این محصول در بازار نسبت به نوع های دیگر گروت بیشتر است و به دلیل استحکام بالا اغلب برای نصب دستگاه های صنعتی استفاده می شود.

ویژگی های گروت اپوکسی

– استحکام بالا در برابر ارتعاشات

– چسبندگی به زیر کارهای معدنی و فولادی

– سخت شدن سازه در زمان کوتاه با توجه به دمای هوای محیط

کاربرد های گروت اپوکسی

از کاربردهای گروت اپوکسی در صنایع مختلف می توان به موارد زیر اشاره کرد:

– استفاده در بیشتر کارخانجات صنعتی مانند کارخانه های ژنراتور، ساخت ماشین آلات موتوری،چرثقیل ها استفاده می شود.

– استفاده برای اجرای ستون های پیش ساخته بتنی و فولادی، اطراف کانال های لوله کشی و اتصالات و فونداسیون ها

– برای اجرای با کیفیت و افزایش مقاومت سازه در ساخت ساختمان، پل و…

– ستون های راهنمایی و رانندگی

– برینگ پل ها

گروت آماده منبسط شونده

این ملات گروت از مقاومت و پایداری بالایی برخوردار است و سفت نمی شوند. این نوع محصول برای پرکردن فضا های خالی، ترک خوردگی، زیرسازی فولادی، اجرای فندانسیون ماشین آلات سنگین می توان استفاده کرد.

ویژگی های گروت آماده منبسط شونده

– مقاومت فشاری بالا هم در کوتاه مدت و هم در بلند مدت

– قابل استفاده در زیر ستون ها و بیس پلیت صنعتی است

گروت ریزی یا ملات ریزی چگونه انجام می شود؟

به طور کلی گروت ریزی یا ملات ریزی داخل حفره ها در ناحیه اتصال آن به دو صورت انجام می شود.

گروت یا ملات خشک

در این روش گروت به وسیله نیروی تراکمی در محل جایگذاری می شود.

گروت یا ملات سیال

این گونه ملات به صورت روان است. به همین دلیل هنگام ریختن داخل حفره خود به خود جایگذاری می شود.

مصرف ملات یا گروت خشک در کارهای ساختمانی بسیار مورد استفاده قرار می گیرد و طبق نظر مصرف کنندگان نتیجه آن نیز رضایت بخش است. اما در واقع این روش جایگذاری در بسیاری از موارد مناسب نیست.

به همین علت امروزه افراد برای استفاده از روش ملات سیال تمایل بیشتری از خود نشان می دهند و مصرف آن با افزایش روز افزونی مواجه شده است. به طور معمول گروت سیال در شرایطی که حفره مورد نظر به طور کامل بسته یا مسدود شده یا دسترسی به آن غیر ممکن باشد مورد استفاده قرار می گیرد.

عملکردهای گروت چیست؟

* گروت باید قوام یافته و سیال باشد و در حالت معمولی جاری شود

* گروت نباید دچار جداشدگی آب و سنگدانه از هم شود و ته نشین نشود

* گروت نباید دچار جمع شدگی قابل ملاحظه ای شود

* گروت باید توان نگهداری آب ملات بتنی و سیمان را داشته باشد

* گروت باید در حداقل زمان به مقاومت مطلوبی دست یابد

مجموعه موارد ذکر شده نیازمند همگونی مخلوط، مواد چسباننده و مصالح سنگی و مواد افزودنی باشد. اگر مخلوط گروت در کارگاه ساختمانی ساخته شود و از مصالح سنگی موجود استفاده شود، دانه بندی مناسب در گروت بدست نخواهد آمد و ضمانت لازم نیز امکان پذیر نخواهد بود.

برای بدست آوردن گروت درصد بهینه مواد چسباننده و افزودنی و مصالح سنگی در چنین شرایطی از نظر تکنیکی تقریباً غیر ممکن خواهد بود و از نظر اقتصادی نیز کاملاً غیر اقتصادی است. به همین دلیل است که از گروت مخلوط آماده برای گروت ریزی و گروت کاری استفاده می شود.

این نوع گروت های مخلوط آماده تحت شرایط کنترل شده و فرموله شده و از پیش مخلوط شده در کارخانه بسته بندی می شوند. از آنجایی که خصوصیات عملکرد این مواد بطور دقیق مشخص و معلوم است، چنانچه طبق راهنمای سازنده بکار برده شوند و همچنین بطور مناسب مخلوط، تحکیم و عمل آوری شود نتایج مثبت و رضایت بخشی را خواهید داشت.

نحوه انتخاب گروت مناسب چگونه است؟

گروت بسته به نوع شرایط پروژه انتخاب می شود. عوامل تاثیرگذار در انتخاب نوع گروت به شرح زیر بیان می شود:

دمای محیط: گروت پلیمری می توانند در دمای حداکثر 200 درجه مورد استفاده قرار گیرند. اما گروت اپوکسی تنها در دمایی کمتر از 55 درجه قابل استفاده هستند.

نوع بار اعمال شده به صفحه: اعمال بار به صفحه می تواند از نوع استاتیکی و یا از نوع دینامیکی باشد. بارهای استاتیکی به صورت پایا و بارهای دینامیکی به صورت پویا اعمال می شوند. درواقع بهتر است بگوییم بارهای استاتیکی، بارهایی هستند که به صورت ثابت در جای خود باقی می مانند. اما بارهای دینامیکی در زمان متغیر بوده و مرتبا تغییر می کنند مانند بار اتومبیل.

بنابراین نوع بار اعمال شده به صفحه در انتخاب نوع گروت تاثیر گذار است. گروت یپلیمری در مکان هایی که بار به صورت استاتیکی اعمال شده است، مناسبت تر از گروت اپوکسی عمل می کند. اما در مکان هایی که بار به صورت دینامیکی اعمال شده باشد، گروت های اپوکسی به دلیل سفت و سخت نبودنشان از عملکرد بهتری نسبت به گروت پلیمری در چنین شرایطی برخوردار هستند.

ملاحظات استفاده از گروت در زمان گروت ریزی

_ باید از سه ساعت قبل از گروت ریزی سطوح بتنی را کاملا غرقاب کرد (تا تشنگی بتن، شیره گروت را جذب نکند) و در زمان گروت ریزی بهتر است آب اضافی را از روی سطح، خشک نمود.

_ صفحات و شاسی فلزی تجهیزاتی که قرار است زیر آن ها گروت ریزی انجام شود باید از هر گونه آلودگی پاک شده و بر روی آن ها سوراخ هایی برای خروج هوا قرار داده شود.

_ محل گروت ریزی باید به نحوی قالب بندی شده باشد که نشت رطوبت در آن اتفاق نیفتد.

_ ابتدا باید آب را داخل ظرف مناسب ریخته و پودر را کم کم اضافه کرده و با یک میکسر مکانیکی، اختلاط را به مدت پنج دقیقه انجام داد. گروت ریزی تا 15 دقیقه پس از اختلاط انجام می گیرد.

_ زمانی که ضخامت مقطع گروت ریزی کمتر از 15 سانتی متر باشد می توان در یک مرحله گروت ریزی کرد ولی برای ضخامت های بیشتر باید از سنگدانه هایی با قطر 15 میلیمتر استفاده نمود تا ترک خوردگی ناشی از هیدراتاسیون کنترل شود.

_ گروت ریزی باید بدون قطع و پیوسته انجام پذیرد، لذا قبل از انجام عملیات گروت ریزی می بایست حجم لازم و میزان مصرف محاسبه و تامین شود.

ب_ رای عمل آوری گروت سه روز اسپری آب و همچنین محافظت با گونی خیس و مرطوب لازم است. در هوای گرم، گروت قبل از آماده سازی در هوای خنک قرار گیرد و بعد استفاده شود. خنک کردن ابزار گروت ریزی بسیار مهم است. گروت ریزی در ساعات گرم توصیه نمی شود.

_ همین طور بهتر است بار گذاری بعد از 72 از عملیات گروت ریزی باشد.

قیمت گروت چقدر است؟

قیمت گروت بستگی به عوامل زیادی مانند وزن مورد نیاز، نوع گروت و… بستگی دارد. قیمت گروت طبق هر کیلوگرم از آن محاسبه می شود. اما در کل قیمت هر کیلوگرم گروت های پایه سیمانی از گروت های پایه اپوکسی پایین تر است.

| عنوان محصول | قیمت هر کیلوگرم (تومان) |

| گروت پایه سیمانی پر مقاومت Megacrete 200 | 8.200 |

| گروت اپوکسی EP33 | 95.000 |

| ژیکا گروت NG-700 | 10.500 |

| گروت سیمانی منبسط شونده Capgrout MG | 8.200 |

| گروت اپوکسی پرمقاومت 4 جزئی Megacrete EP44 | 71.700 |

| گروت پایه سیمانی DEZOFLOW G2 | 6.400 |

| ژیکا گروت ZEG1000 | 14.500 |

گروت ریزی صفحه ستون

همانطور که می دانید یکی از کاربردهای بسیار مهم گروت ریزی، ریختن آن بین صفحه ستون و فونداسیون است. در واقع گروت عاملی بسیار موثر در انتقال نیروی فشاری و همچنین مکملی برای انتقال نیروهای برشی است.

به عبارتی دیگر جالب است بدانید که نیروهای برشی که توسط صفحات فولادی فونداسیون و پایه و همچنین عملکرد بولت ها ایجاد می شود، توسط گروت انتقال پیدا می کند. به همین دلیل است که گروت ریزی را یکی از اقدامات مهم در ساختمان سازی به شمار می آورند.

لازم به ذکر است که برای انتقال بار از صفحه های فلزی به فونداسیون بایستی گروت حجم مشخصی داشته باشد و عملیات ریختن گروت به درستی و با رعایت اصول مربوط به آن صورت گیرد.

بدون دیدگاه